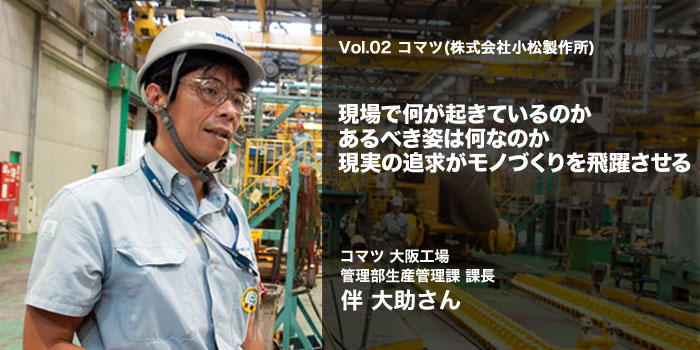

現実を「見る」、常識にとらわれず「考える」、そして動く

学生時代はあまり勉強をせず、ラグビー一色の日々を過ごしていました。コマツに入社したのも、実はラグビーが縁。高校時代の友人がコマツに入社し、ラグビー部に入っていたんです。その関係で、メンバーが足りないときは、学生ながらもコマツラグビー部員として試合に出場していました。ラグビーを通じて会社の雰囲気を肌で感じていたとはいえ、そのときは就職までは考えていませんでしたね。ただ、就職活動中にほかの企業も見たうえで、やっぱりこの会社には自分のやりたいことができそうな自由な雰囲気があると思えたんです。

入社後、配属されたのは生産技術研究所。希望通りの配属でしたが、当時は研究者という響きに憧れていただけだったように思います。「生産現場を知らないと生産技術の研究はできない」ということから、入社後1年間、生産技術職として、建機の組み立てラインの現場へ修業に出されました。そこで、「現場の面白さ」を知ったのです。入社するまでは、モノづくりに強い関心があったわけではありません。しかし、生産現場を経験していくうちに、自分が見て、考えて、工夫した結果に対して製造スタッフがフィードバックを返してくれる、という積み重ねでどんどん現場が改善されていく面白さに、このまま現場に残りたいと思うようになりました。1年がたつころ、私の気持ちを察したのか、生産技術の課長に「現場、面白いやろ。お前、これからどうするんだ」と問いかけられたのです。「現場に残ろう」──そう決意した私は、配属先の研究所長にその思いを伝え、2年目以降も生産技術に携わることになりました。

品質を維持し、いかに効率よく、お金をかけずにモノづくりを行うかが、生産技術のミッション。そのために、生産ラインの効率化と日々、闘っています。 例えば新機種のラインを立ち上げるときには、治具(じぐ:組み立て工程で、部品の位置を決めるために用いる器具)や吊り具・設備を揃え、ロスなくラインが稼働するように準備します。しかしいくらきちんと準備しても、新ライン立ち上がり時は、予定したラインピッチ(1個あたりの平均生産時間)の2~3倍ほどの時間がかかってしまうこともあります。ラインピッチを下げるにはどうすればいいか。どこに問題があるのか。原因を探るうちに、設備・治具や吊り具の準備も重要ですが、現場スタッフの作業習熟度がキーになっていることに気づきました。一つの機種を生産するために用意される組み立て手順書は数百ページにもわたるもの。作業当日までにちゃんと目を通してくる人もいれば、まったく見ない人もいる。勉強度合いがバラバラなんです。本来、作業の習熟は現場に任されています。しかし、生産ラインの効率化のためには、生産技術も一緒になって、この問題を解決することが必至と考えました。

そこで、ラインを立ち上げる前に3次元CADの画面を使って現場の人たちに仮想的に組み立てを経験してもらうことを提案。入社3年目の私の提案にもかかわらず上司は受け入れ、実際に組み立てを担当している現場リーダーや作業者が100名ほど集まってくれました。3カ月間、仮想組み立てを実施した後、ラインを立ち上げたところラインピッチは従来までの約2~3倍から1.3倍の時間へと低減できたのです。習熟度も上がっているから、品質も向上する。生産効率の改善は利益にもつながる。かつ、作業員自身が工程を作りこむため、現場全体のモノづくりに対する考え方が飛躍的に向上しました。本来の生産技術のミッションに立ち返って、当たり前のことをやっただけといえばそうですが、この経験は大きな自信になりました。

改革部へ異動するきっかけになったのは、「組み立て工数(原価)を下げられないか」という話を聞き、「こういう設計にすれば下がるのでは」と提案したことです。「ぜひ、やってみろ」ということになり、設計者とともに原価低減する設計案を考えるという仕事に携わることになりました。生産技術者でありながら、設計工程から改善することを経験しました。

また、英国コマツへの赴任後は、プランニング・アドバイザーという立場で新機種の立ち上げに携わりました。プロダクション・アドバイザーとして生産技術もまかされましたが、突然日本からやってきた若造に、あれこれ改善するよう指摘されることに、現場スタッフが抵抗を感じたようです。そこで、備品の整頓でも冶具の移動でも、「まずは自分でやってみせる」ことにしました。私のアイデアで、実際に効率が良くなることを見せることで、だんだんとスタッフの理解を得るようになったんです。実は英語が得意ではなかったのですが、何かを伝えようとすると、スタッフが、私が図を描くためのホワイトボードを持ってきて、話を聞こうとしてくれるようになりました。

その後、生産現場だけでなく、国際購買や物流の改善にも取り組みました。さまざまな役割を経験しながら、どの現場でも「そこで何が起きているのか」「あるべき姿は何なのか」を追求する「ファクトファインディング」を繰り返して改善していくことにより、年間3000台しか生産できなかった工場が、6000台の生産能力を持つようになったのです。日本での経験や自分の考えが、海外でも通用することを実感し、視野がぐっと広がりました。

世界のモノづくりを視野に入れて

私たち生産技術のエンジニアは実際のモノを作り出すわけではありません。料理にたとえるとスパイスやうまみ調味料、レシピのような存在ですが、生産能力と品質向上という、モノづくり企業の肝を握っている存在でもあります。どんなに優れた技術・商品を持っていても、お客さまのニーズにタイムリーに供給できる生産能力がなくては意味がありません。過剰な生産能力・人員・在庫をもってこれらに対応するのではなく、設計・製造・生産技術・生産管理・購買といった関連部門がスムーズに連携し、最小限の能力で最大のアウトプットを出す仕組みづくりが重要だと考えています。ただ、これが非常に難しい。何度も関連部門と調整して問題を解決し、情報を共有しながら、最適な仕組みを模索する。こういったことの繰り返しを行っていると、“当たり前のことを当たり前に実施できるようにすること”が革新的生産技術開発よりも重要であることに気づきます。ファクトファインディングを繰り返し、どこまで品質の向上とラインの効率化を実現できるか。さらに、日本で作りこんだモノづくりの仕組みをいかに早く、的確に海外の工場に展開できるかが重要です。ですから、1つの拠点や国内でしか通用しない改善や設備投資のやり方では意味がありません。ハードルが高くても、最初からオールコマツすべての拠点に展開することを視野に入れて、全世界で高いレベルのモノづくりが行える仕組みを生み出せるようにする。そういった役割を担うのが生産技術のエンジニアだと思っています。

私にとって、生産技術は本当に面白い仕事です。ずっと好きでやってきたラグビーに似ているからかもしれません。ラグビーは自己犠牲の精神が必要なスポーツです。自分は目立たずほかの誰かがヒーローになっても、チームが勝つことにつながればいいという精神は、生産技術の仕事にも必要です。そのほかにもラグビーで学んだことで仕事に生かされていることがあります。私のポジションであるセンターは、ウィング(攻撃の際にラインの外側にいてパスをもらい、トライを狙う人)やフルバック(最後尾にいて自陣を守る人。チャンスとあれば攻撃にも参加)の動きを見て、戦略が本当に実行できるかどうかを瞬時に判断し、最適な攻撃方法を選択する役割を担います。生産技術も、現場の動きをよく見て迅速に方策を考えていかなければなりません。ラグビーの経験がここでも生きていると考えています。ただ、方策を考えるためには知識も必要。大学で習う理系の知識に加え、経済・経営に関するものなどさまざま分野の知識が役立ちます。今思うともっと学生時代に勉強しておけばよかったですね。

よく見て、考え、体を動かすのが生産技術の基本。自分がヒーローになることはありませんが、世界中のモノづくりを支えているという、その醍醐味は格別。味わうほどにうまみを感じ、その面白さは尽きません。

伴さんに質問!

Q1.どんな学生だった?

※1984~85年放送の青春ドラマ。無名の高校ラグビーチームが熱血教師の赴任をきっかけに再生し、全国優勝するまでの軌跡が描かれている。

Q2.入社後、いちばん苦労したことやギャップを感じたことは?

Q3.休日の過ごし方は?

Q4.学生におすすめの本とその理由は?

取材・文/中村仁美 撮影/福永浩二 デザイン/ITコア

※文中の社名・所属等は、取材時または更新時のものです。